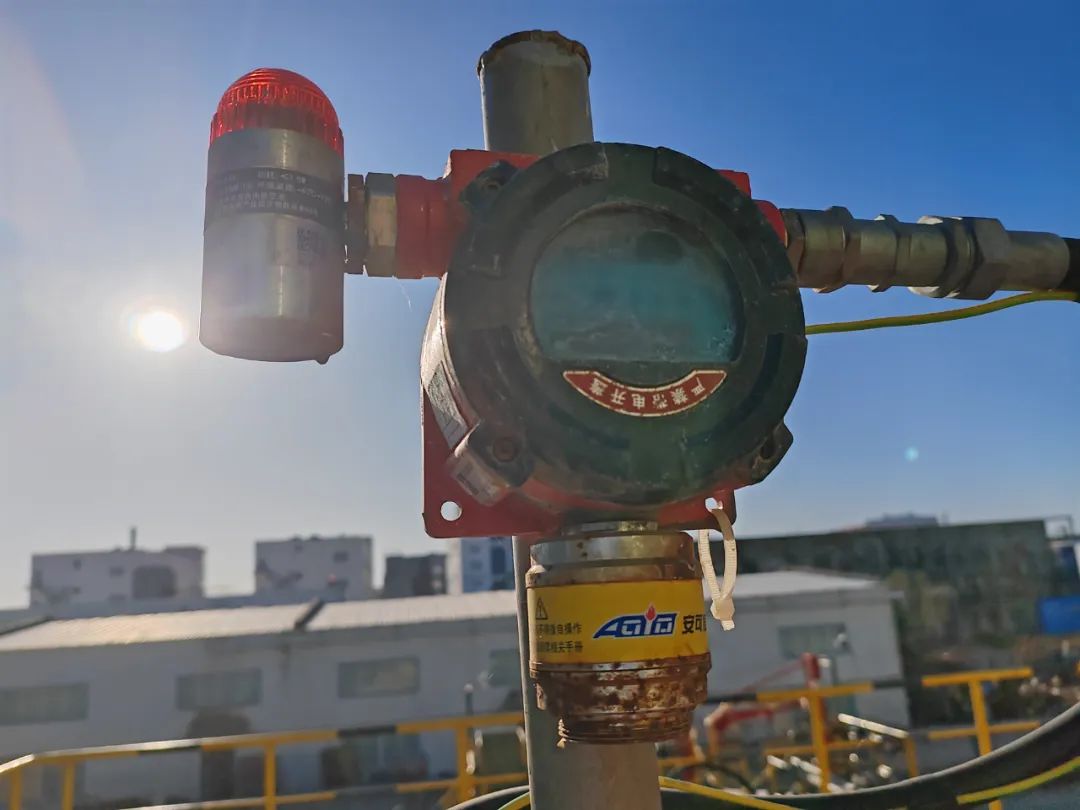

【隐患整改中的那些错】戴着保护膜上岗的气体探测器

近日,中国化学品安全协会专家到某企业开展安全检查,发现企业一台氟化氢探测器传感器气体吸入口保护膜没撕掉。

“这台报警器是上次专家检查提出后我们新装的,原来没有。”陪同人员看检查专家一直盯着这台气体探测器看,主动介绍道。

“能够按要求整改值得肯定,但是,气体探测器安装后没有撕掉传感器吸入口的保护膜,起不到应有的作用啊!”检查专家指着探测器气体吸入口的密封贴对陪同人员说。

“忘记了,忘记了,这么简单的错误,实在不应该,是我们工作疏忽。”陪同人员一脸羞愧。

在接下来的检查中,检查组还在其他企业发现,为了避免气体探测器被腐蚀,企业用塑料布将整个探测器包裹,导致探测器完全丧失了报警作用。

气体探测器一般分为可燃气体探测器和有毒气体探测器两大类,无论是哪种,其工作原理都是基于传感器的检测原理。传感器是气体探测器的核心部件,它可以感知空气中的气体浓度。不同类型的气体探测器采用的传感器也不同,电化学传感器是最常用的一种,可以检测多种有害气体,如一氧化碳、二氧化碳等;红外传感器则主要用于检测可燃气体,如甲烷、乙烷等。除了传感器,气体探测器还包括信号处理器、报警器等部件。如果气体探测器类型选择不正确、安装位置不符合标准要求,或报警器安装后未将保护膜撕掉,空气中的有害气体就不能被感知,自然起不到报警的作用。

气体探测器的安装高度、覆盖范围都有规范要求。按照《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)的要求,释放源处于露天或敞开式厂房布置的设备区域内,可燃气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于10m,有毒气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于4m。释放源处于封闭式厂房或局部通风不良的半敞开厂房内,可燃气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于5m;有毒气体探测器距其所覆盖范围内的任一释放源的水平距离不宜大于2m。测比空气重的可燃气体或有毒气体时,探测器的安装高度宜距地坪(或楼地板)0.3~0.6m,检测比空气轻的可燃或有毒气体时,探测器的安装高度宜在释放源上方2.0m内。检测比空气略重的可燃气体或有毒气体时,探测器的安装高度宜在释放源下方0.5~1.0m,检测比空气略轻的可燃气体或有毒气体时,探测器的安装高度宜高出释放源0.5~1.0m。

由于可燃有毒气体探测器设置不合理导致的事故屡见不鲜。如:2014年1月1日,山东某公司储运车间中间原料罐区操作人员在切罐作业时,错误开启了倒油线上的阀门,使高含硫的石脑油通过倒油线窜入抽净线,石脑油从抽净线拆开的法兰处泄漏。由于企业未按规定安装有毒气体探测器,未及时检测出泄漏挥发的石脑油中的硫化氢,最终导致现场操作人员及车间后续处置人员硫化氢中毒,造成4人死亡、3人受伤。2017年,在陕西某矿业公司的井下作业现场,由于氧气检测报警仪的故障和工人的错误操作,导致3名矿工因缺氧窒息死亡。事故调查发现,氧气检测报警仪未能准确检测氧气和可燃气体的浓度,无法及时发出警报,导致事故发生。

作为隐患整改项,新增气体探测器应严格履行设备变更手续。变更前要进行风险分析,根据被检测气体的性质选择合适的气体探测器类型,根据气体的比重确定正确的安装位置;核实探测器的量程、报警设定值是否与被测介质的报警阈值一致,仪表量程和报警阈值设定不正确,也起不到应有的作用。设备安装完成后还应对项目进行验收,检查设备设施是否完好,测试其准确性和有效性。变更验收后还要及时完善设备台账等安全信息,对相关岗位人员开展培训。

企业对各级各部门检查提出的问题都表态要“照单全收,立查立改”。笔者以为,“立查立改”是一种态度,而体现在行动上首先应该是“合规整改”,对问题进行溯源分析,找出问题原因,明确规范要求,然后制定有针对性的整改措施,合规组织整改。只有这样,问题隐患才能越来越少。